干机加的都知道,换刀和对刀是个技术活,换刀后,刀具补偿设置正确与否,直接关系到加工产品的精度,误差过大甚至将造成批量次品或废品;传统的换刀、对刀以及刀具补偿的设置,需要金粉自己的经验和手熟度来把控,耗时比较长,需要反复试切,有没有轻松一点的方式呢?当然了!小编今天给您推荐一款系统,保证1分钟内完成换刀和对刀,并且保证精度!

PSC切削系统:

PSC切削系统国际标准名称为“带有法兰接触面的多棱锥接口”,于2008年正式入列ISO标准,其标准号为“ISO26623”;2016年,我国等效采用ISO26623标准,诞生并颁布国家标准GB/T32577。

传统车削系统拆装不便,如需完成一把刀的拆换与******对刀,需要耗时15分钟左右。同时,因其系统刚性较差,刀具的切削参数和使用寿命受到相应的制约,在一定程度上,增加了制造成本,降低了生产效率。 森泰英格PSC车刀与车刀座 PSC车削应用的优势 高刚性:

采用过定位接口技术,从而具备超强连接刚性,极大程度上改善了刀具的抗振动性能,提升了刀具切削效率和使用寿命!

快捷换装:

配合扭矩扳手,1分钟以内即可完成拆换,显著缩短了装夹和换刀时间,实现了极高的刀具灵活性,从而使机床达到******利用率。

高定位精度:

重复装夹定位精度高,无需每次使用时重新对刀,如遇拆下后安装,可保证安装精度小于0.005mm,真正实现即装即用。

缩短对刀时间:

可以机外对刀,将其尺寸补正时间缩短至30”内。

******冷却:

采用高压冷却方式,将高压冷却液从机床贯穿刀具,输送至切削刃,以此提升刀具性能和零件精度。

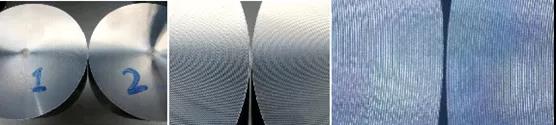

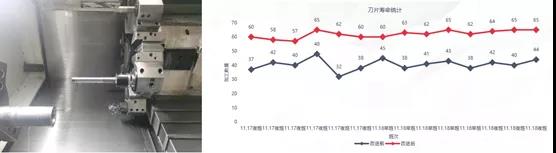

系统刚性——PSC车刀与传统车刀的对比 本实验是将PSC车刀和传统车刀进行对比,让两者分别对工件进行端面和外圆车削加工,被切材料为45#钢,尺寸Φ100×115。对比车削试验中,切削速度设180m/min,走刀进给0.2mm/rev,每刀切深1mm。 两种车刀的夹持状态如图所示: 传统车刀 森泰英格PSC车刀与车刀座 加工完成后,观察两个工件的端面(左为传统车刀加工,右为PSC车刀加工),用显微镜将表面细节放大两次,如下图: 由上图观察可知,两种车刀虽都能完成足够平整的端面加工,但如图2及图3放大后所示,右侧工件表面相比左侧而言,其表面刀尖轨迹更为整齐,光洁度更优。由此可见,PSC车刀在加工过程中更为稳定,工件表面产生的挤压波纹更小。在同一组参数下,PSC车刀加工工件表面质量更高,切削过程对切削刀具的损伤更小。 综上所述,相比传统车刀,PSC车刀具有更高的寿命和更佳的表面加工质量。 加工案例—驱动轴孔加工 效果:刀片刀杆及切削参数未变前提下,单刀尖平均寿命从40件左右提升至60件左右! 加工参数: 加工案例——齿轮硬车 使用PSC刀具配合CBN刀片进行硬车加工! 效果:在不改变刀片磨损换刀标准的前提下,将加工效率提升约18%。 PSC刀柄 多任务机床通常集合了车与铣的功能,将车削加工与铣削加工合为一体。因此,多任务机床要求主轴具备将传统加工中心与车床应用相结合的能力,使得此类机床主轴接口的选择尤为重要:需具备高抗弯刚性、高扭矩传递能力、以及******的刀具中心定位。PSC工具系统即是满足多任务机床的要求的******选择。 PSC液压刀柄 2018年,森泰英格创新升级了原有的液压刀柄系列,完成了液压刀柄的完美蝶变。2019年,随着PSC工具系统的成功研发投产,PSC液压刀柄系列产品也应运而生。该系列采用鲨鱼鳃专利防滑设计,经过特殊工艺制造,具备高动平衡性、高精度、超大扭矩等特点。 森泰英格PSC液压刀柄